摘要 化学机械抛光(CMP)已成为公认的纳米级全局平坦化精密超精密加工技术。抛光液在CMP过程中发挥着重要作用。介绍了CMP过程中抛光液的作用的研究进展,综合归纳了抛光液中各组分的作用,为抛光液的研制和优化原则的制定提供了参考依据。

化学机械抛光(Chemical mechanical polishing,简称CMP),又称化学机械平坦化(Chemical mechanical planarization),是提供超大规模集成电路(ULSI)制造过程中表面平坦化的一种新技术,于1965年首次由美国的Monsanto提出,最初是用于获取高质量的玻璃表面[1]。CMP技术将磨粒的机械研磨作用与氧化剂的化学作用有机地结合起来,可实现超精密无损伤表面加工,满足集成电路特征尺寸在0.35μm以下的全局平坦化要求。CMP过程是一个动态的微细加工过程,在该过程中,抛光液中的化学组分与工件发生反应,在工件加工表面形成一层很薄、结合力较弱的生成物;而抛光液中磨粒在压力和摩擦作用下对工件表面进行微量去除。此外,抛光过程抛光液还通过在抛光区域形成流体膜以及带动磨粒在抛光区运动影响抛光过程。所以,抛光液在CMP过程中影响着化学作用与磨粒机械作用程度的比例,影响着抛光区域的温度,在很大程度上决定着CMP能获得的抛光表面质量和抛光效率。

CMP抛光液一般由去离子水、磨料、PH值调节剂、氧化剂以及分散剂等添加剂组成[2]。我们介绍了CMP过程中抛光液的作用的研究进展,综合归纳了抛光液中各组分的作用,为抛光液的研制和优化原则的制定提供了参考依据。

1.1 磨料

磨料在抛光过程中主要通过微切削、微划擦、滚压等方式作用于工件被加工表面,去除表面材料。最理想的CMP过程是磨料的机械去除表面材料厚度等于化学反应生成物层厚度,此时,磨粒只需较小的机械作用去除结合力较弱的化学反应层的生成物,可减少或避免抛光表面缺陷。磨料的硬度、粒径、形状及其在抛光液中的质量浓度等综合因素决定了磨粒的去除行为和能力。

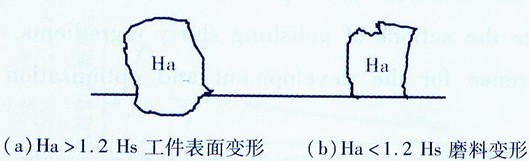

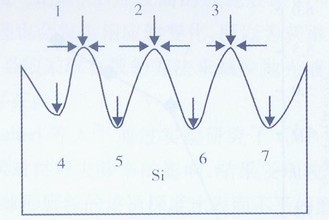

磨料相对工件的硬度对磨料的作用机制有着重要影响。M.Hutchings等人[3]研究了在静态压力作用下,磨料与工件抛光表面变形的关系,并指出当磨粒硬度相对工件太大时,在抛光压力作用下很容易导致磨粒嵌入工件表面,在抛光表面残留划痕、磨蚀坑(见图1)。陈志刚等人[4]等人研究了纳米 CeO2、Al2O3、SiO2磨料抛光硅片的效果,结果表明抛光过程中纳米磨料所发生的自身变形量与磨料的硬度成反比,硬度低的纳米磨料由于自身变形量大,其切入工件的深度小,工件抛光表面粗糙度低。

图1 静态压力下磨粒和抛光表面间的弹性变形示意图[3](Ha为磨料硬度,Hs为抛光表面硬度)

磨料在粒径大小可影响到磨粒的压强及其切入工件的深度。一般来说,在抛光过程中,粒径大的磨粒压强大,机械去除作用较强,材料去除率较高。所以粒径较大的磨粒容易在抛光表面产生较大的残留划痕甚至残留裂纹;而粒径较小的磨粒可获得较好的抛光表面质量。刘金玉等人[5]分析了化学机械抛光过程中抛光液中磨料的作用机理,研究了抛光液中SiO2磨料粒径对蓝宝石衬底抛光速率的影响,并得到了在碱性环境下随着SiO2磨料粒径(20~70nm)增大,蓝宝石衬底抛光速率明显增加,而其表面逐渐出现划痕,表面粗糙度越差的结论。Jianfeng Lou等人[6]通过研究发现,在一般情况下,磨粒大小分布函数影响着活性磨粒的数量及尺寸,从而影响着材料去除率,并且大多数情况下,磨粒大小分布符合正态概率密度函数。Dincer Bozkaya[7]研究发现,当大颗粒尺寸的磨粒及其质量浓度增大到一定时,工件表面的氧化膜缺陷明显,并且CMP机理也会相应的变化,所以为获得理想的抛光效果,必须采取有效的方法来减少抛光液中大颗粒磨料的存在。

Mazaheri等人[8]通过实验研究了CMP中磨粒的表面形状对材料去除率的影响,结果发现粒径相同的情况下,球形磨粒的渗透深度比表面不平的磨粒小,但其材料去除率比后者大。

1.2 PH值调节剂

抛光液中常常添加一些化学试剂用于调节抛光液的PH值,以保证抛光过程化学反应的进行,CMP抛光液一般分为酸性和碱性两大类。

酸性抛光液最早是由化学腐蚀液改进而来的,具有溶解性强、氧化剂选择范围大、抛光效率高等优点,常用于金属材料的抛光。酸性抛光液的PH值一般为4左右,可通过加入有机酸作为PH调节剂[9]。其缺点是腐蚀性强,对抛光设备要求高,选择性较低,但是可加入抗蚀剂苯并三唑(BTA)来提高其选择性,不过 BTA的引入会影响抛光液的稳定性。张伟等人[10]通过X射线光电子能谱仪和电化学分析等手段研究了抛光液中BTA缓蚀剂在铜化学机械抛光过程中的作用机制,结果表明,采用柠檬酸将抛光液调节为PH=4时,氧化剂(H2O2)在酸性环境中氧化能力强,铜的去除率大,添加的BTA能与铜表面相互作用生成一层保护膜,提高了抛光液中铜阳极溶解的平衡电位,抑制了氧化剂对铜表面的腐蚀,从而降低了铜抛光表面粗糙度。

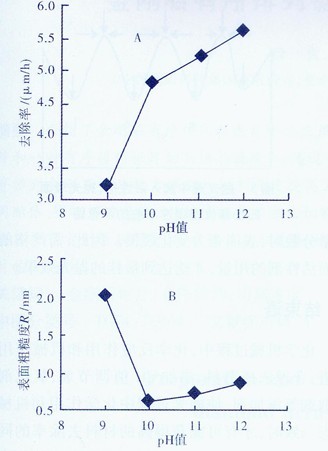

碱性抛光液具有选择性高、腐蚀性弱等优点,一般用于非金属材料的抛光。碱性抛光液的PH值往往在10~11.5范围内,常采用添加无机碱如KOH、 NaOH或NH4OH等作为PH值调节剂,但其不足之处是在碱性溶液中很难找到氧化性强的氧化剂,因而抛光效率很低[9]。杨金波等人[11]研究了PH 值调节剂对CMP抛光硅片的材料去除率影响,结果表明采用KOH将抛光液的PH值调节在10~11.5范围,材料去除率随PH值的增加而增大。汪海波等人 [12]探究了工艺条件对蓝宝石化学机械抛光的影响,结果表明,采用KOH和HCI调节抛光液PH值时,随着PH值(9~12)的升高,材料去除率增加,表面粗糙度先降低后升高(如图2所示),并认为PH值影响了蓝宝石表面形成的水化层,从而影响材料去除率和抛光表面粗糙度。

图2 抛光液的PH值与去除率(A)和表面粗糙度(B)的关系

1.3 氧化剂

在抛光过程中,为了能够较快地在抛光表面形成一层结合力弱的氧化膜,有利于后续的机械去除,常常会在抛光液中添加氧化剂。在氧化剂的氧化腐蚀和磨料的研磨共同作用下,被加工表面可达到高质量的全局平坦化效果。

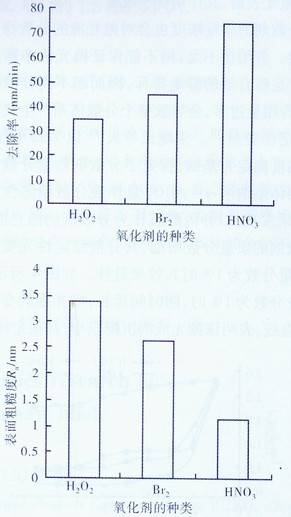

不同的氧化剂对工件的氧化效果不同。董伯先[13]研究了用于化学机械抛光CVD金刚石膜的抛光液,分别采用过硫酸钾、高铁酸钾、高锰酸钾、双氧水等十种氧化剂进行了实验。结果表明,双氧水在抛光液中不能稳定地存在,但添加氯化亚铁可增强其稳定性;二氧化锰作为氧化剂的抛光效果最差,高锰酸钾的最好,并认为机械作用刺激了化学反应,为化学反应的进行提供了所需要的能量。李岩等人[14]对碲锌镉晶体进行了化学机械抛光方法的尝试性实验,与过氧化氢和溴水比较,硝酸的氧化效果最好,抛光后可获得Ra为1.1nm的超光滑无损伤表面,材料去除率为74nm/min,如图3所示。

氧化剂的浓度也会对抛光效果产生影响。P.Wrschka等人[15]研究了CMP过程Al的氧化薄膜生产速率与材料去除率的关系,结果表明随着氧化剂浓度的增加,氧化膜厚度变大,材料的去除率却减少。

图3 加入不同的氧化剂后材料去除率和表面粗糙度[14]

而Wei等人[16]研究了在不同浓度的氧化剂抛光液中,化学机械抛光铜时氧化薄膜与表面质量的关系,结果发现氧化膜的厚度与磨粒的大小是影响铜表面质量的最主要的因素。

1.4 分散剂

一般来说,对抛光液的基本要求是磨粒均匀地悬浮分散在抛光液中,且具有足够的分布稳定性。所以在抛光之前有必要对抛光液进行过滤,滤掉磨料聚集产生的微量大尺寸磨料颗粒。然而,过滤并不能全部消除这种聚集现象,因为在抛光的实际过程中,工艺参数的变化会导致磨料的软聚集,从而影响工件表面的抛光效果 [17]。因此,往往需要在抛光液中添加分散剂来提高抛光液的分散稳定性,以减少溶液中磨料粒子团聚。

不同分散剂会对抛光液中磨粒的分散稳定性产生不同的影响。李庆忠等人[18]研究分散剂对铜CMP过程中材料去除率和表面粗糙度的影响时发现,添加适宜的分散剂,抛光液因其有效的分散作用可以降低抛光表面粗糙度和提高材料去除率,采用二乙烯三胺(质量分数0.05%)作为抛光液的分散剂抛光铜时,获得了 570.2nm/min材料去除率和表面粗糙度Ra1.076nm的抛光表面,其作用优于吡啶。

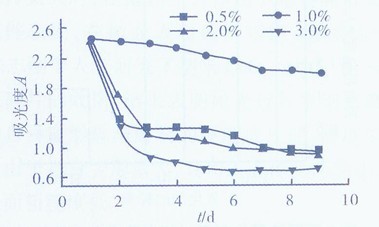

分散剂的质量浓度也会对抛光液的分散稳定性产生影响。若用量不足,则不能保证抛光液中磨料颗粒之间有足够有效的静电排斥,因而起不到分散稳定性作用;若用量过多,会导致整个分散体系产生气泡或聚凝,稳定性变差[2]。宋晓岚等人[19]以Zeta电位、润湿性及黏度测定为基础,探究了分散剂质量分数等因素对水相体系纳米γ-Al2O3悬浮液分散稳定性能的影响,结果发现,以异丙醇胺作为分散剂的抛光液中,随着分散剂的质量分数增加,其分散稳定性先变好后变差,质量分数为1%时,随时间延长,吸光度的变化趋于一条直线,表明该抛光液的沉降很小,其稳定性最好。

图4 不同质量分散的分散剂时纳米γ-Al2O3抛光液的吸光度A随时间t的变化[19]

1.5 表面活性剂

在抛光液中加入合适的表面活性剂,能够改善抛光液的分散稳定性,使分散剂吸附在磨粒的表面,从而改变磨粒的表面性质,增强了颗粒间的排斥作用能 [20]。李薇薇等人[21]认为表面活性剂既能满足降低新生表面能量的要求又易于吸附后的清洗,同时促进了反应产物与的质量传递,如图5所示。刘瑞鸿 [2]进一步研究了当抛光接近尾声时,由于整个工件表面吸附了一层表面活性剂,阻止了抛光液中氧化剂的进入,中断了化学反应的进行,从而使得工件表面材料去除率很低,常称之为“自停止”现象。

郭权峰[20]研究了表面活性剂的吸附模型和性质,结果表明一个较好的表面活性应该是在其质量分数较低时就能达到吸附饱和状态,即质量分数较低时就有最低的表面张力。表明可以用达到最低表面张力时得质量分数大小来衡量表面活性剂的表面活性。

另外,表面活性剂质量分数对抛光液的性质有很大的影响。随着表面活性质量分数的增加,抛光液的表面张力显著减少,但当质量分数值达到某一临界质量分数时,表面张力变化缓慢。因此,需严格的控制表面活性剂的用量,才能达到最佳的抛光效果。

图5 抛光液中加入活性剂,抛光表面凹凸部位出现速率差的示意图[21]

化学机械过程中,化学反应作用和机械作用相互促进,合理选择磨料、添加PH值调节剂、氧化剂以及分散剂等添加剂,使抛光过程中化学作用和机械作用动态一致时,才有可能获得高的材料去除率的同时获得好的抛光表面质量。因此,研究抛光液的组成原则对于合理配制不同材料的抛光液和优化选择抛光工艺参数,对于完善CMP抛光理论具有重要作用。