液压伺服机构具有体积小、可靠性高、输出功率大、快速性好、刚度大(即输出位移受外负载影响小)、定位准确等优点。为满足使用要求,关键工件的尺寸精度高,尤其是形位公差中的平面度、粗糙度达到了微米级,甚至更高,鉴于其结构特点,在加工方法上提出了更高的要求,采用手工研磨技术是保证其加工精度的主要方法之一。

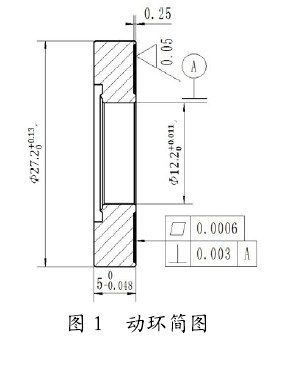

图 1 动环简图

2 动环示意图

动环密封面由两种材料组成,厚度较薄、形位公差要求高,实际加工过程中主要有以下几方面的加工难点:

a. 加工面积小,研磨过程中因受力不均匀、操作方法(手法)不合理,容易出现局部塌边现象;

b. 非金属表面为陶瓷氧化铬,加工面的平面度达 0.0006mm、粗糙度达 R a 0.05µm,在精研过程中往往由于粗、精研的加工余量、磨料选择配置不合理导致加工表面有划痕;

c. 研磨过程中由于摩擦生热,持续的加工容易使工件的表面出现微小变形,影响加工质量;

d. 工件的平面度和粗糙度要求高,研磨后只能采用平晶进行检测,通过平晶反射的完整光环来确定其粗糙度是否合格,而且完整光环的数量不少于 1 条,经常出现光环有非常小的残缺,需要返工;因平面度的要求高,完整光环的数量如果多于2 条则是平面度不合格。对检测和一次交检合格率的要求非常严格,经常出现光环不明显,需要再返工。方法改进前,一次交检合格通常在 50%左右,最终合格率一直在 70% 左右; 4 需要解决的问题

4.1.1 研磨余量选择的分析

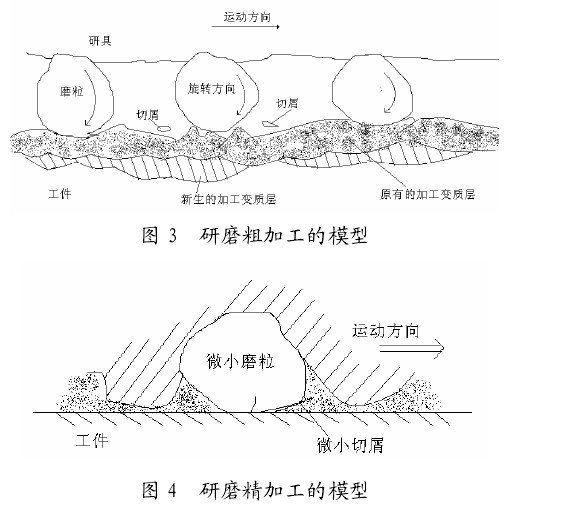

在目前的情况下,研磨工序均采用游离磨料的加工方法,磨粒起到切削作用,本身也受到摩擦,使其尺寸变小,形状也随之改变。如果研磨余量设计得过大,在研磨过程中必须不断充入新磨料,来增加切削作用,因此工件在磨削过程中,实际上是新、旧切削刃同时参与切削。好像快刀、钝刀同时砍柴,导致工件表面坑坑洼洼,平面度和粗糙度显然不符合设计要求。在研磨过程中,由于受到磨削热的影响,发现余量设计得过大的工件,“塌边”现象较多并且平面度超差现象也较多。显然,研磨余量的增大,其结果只能增加废品率。从工件的质量方面考虑,选择适当的研磨余量是十分重要的。同时,按照研磨加工运动学的观点,要求被研磨的工件与磨盘作相对运动,研磨粗加工模型如图 3 所示,精加工模型如图4 所示。这就是说,磨粒的运动轨迹应该不断地有规则地改变方向,避免过早出现重复。这样可以使工件表面上无数切削痕能有规律地相互抵消。因此,为了保证上述的运动轨迹,要求操作者经常修整研磨盘,保证研磨盘的平面度、平行度达到微米级精度。如果工件的研磨余量设计得过大,在研磨过程中,往往出现重复的运动轨迹。研磨余量增加,磨盘平面的平面度随之下降,影响工件加工质量。

图 3 研磨粗加工的模型图 4 研磨精加工的模型

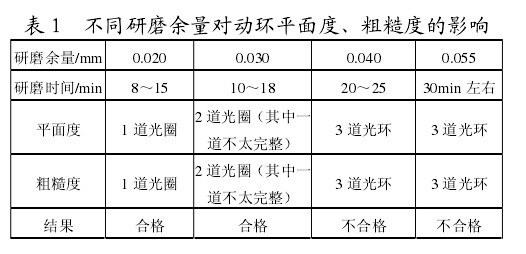

4.1.2 研磨余量确定

在研磨过程中,工件和参与研磨部分的磨料相互摩擦,二者都使对方逐渐损失体积,而造成形状尺寸的改变,根据研磨原理、磨粒的直径等并查阅相关的手册,初步分别留取 0.020mm、0.030mm、0.040mm、 0.055mm 的研磨余量,操作者针对动环,对不同研磨余量进行加工(分粗精研)。表1 是加工动环时不同研磨余量对动环平面度、粗糙度的影响,采用平晶检测。制造技术研究 27 表 1 不同研磨余量对动环平面度、粗糙度的影响研磨余量/mm 0.020 0.030 0.040 0.055 研磨时间/min 8~15 10~18 20~25 30min 左右平面度 1 道光圈 2 道光圈(其中一道不太完整) 3 道光环 3 道光环粗糙度 1 道光圈 2 道光圈(其中一道不太完整) 3 道光环 3 道光环结果 合格 合格 不合格 不合格通过表 1 分析得出,选取研磨余量在 0.02~ 0.03mm 之间较为合理。

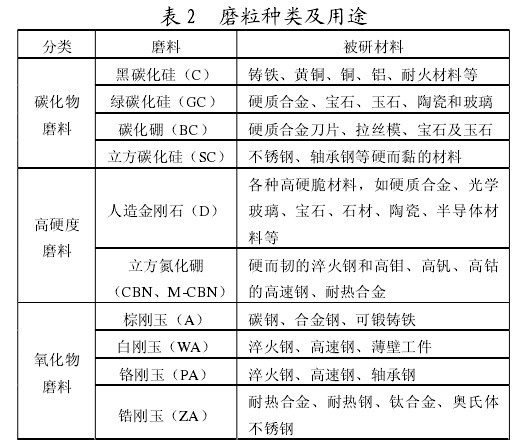

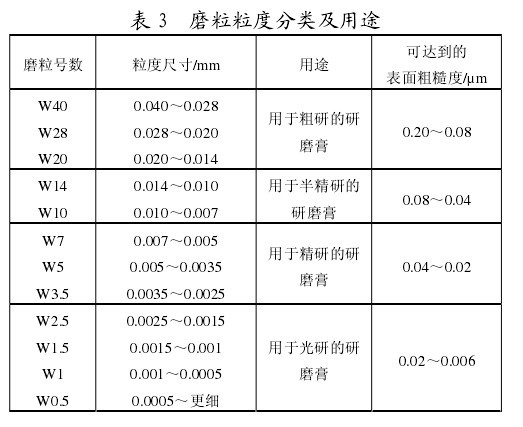

4.2 磨料的选择表2 磨粒种类及用途分类 磨料 被研材料黑碳化硅(C) 铸铁、黄铜、铜、铝、耐火材料等绿碳化硅(GC) 硬质合金、宝石、玉石、陶瓷和玻璃碳化硼(BC) 硬质合金刀片、拉丝模、宝石及玉石碳化物磨料立方碳化硅(SC) 不锈钢、轴承钢等硬而黏的材料人造金刚石(D)各种高硬脆材料,如硬质合金、光学玻璃、宝石、石材、陶瓷、半导体材料等高硬度磨料立方氮化硼(CBN、M-CBN)硬而韧的淬火钢和高钼、高钒、高钴的高速钢、耐热合金棕刚玉(A) 碳钢、合金钢、可锻铸铁白刚玉(WA) 淬火钢、高速钢、薄壁工件铬刚玉(PA) 淬火钢、高速钢、轴承钢氧化物磨料锆刚玉(ZA)耐热合金、耐热钢、钛合金、奥氏体不锈钢表 3 磨粒粒度分类及用途磨粒号数 粒度尺寸/mm 用途可达到的表面粗糙度/µm W40 W28 W20 0.040~0.028 0.028~0.020 0.020~0.014 用于粗研的研磨膏 0.20~0.08 W14 W10 0.014~0.010 0.010~0.007 用于半精研的研磨膏 0.08~0.04 W7 W5 W3.5 0.007~0.005 0.005~0.0035 0.0035~0.0025 用于精研的研磨膏 0.04~0.02 W2.5 W1.5 W1 W0.5 0.0025~0.0015 0.0015~0.001 0.001~0.0005 0.0005~更细用于光研的研磨膏 0.02~0.006 研磨磨粒分为氧化物磨料、碳化物磨料和高硬度磨料。选用何种质地的磨料和磨料粒度主要取决于被研磨工件的材料,根据多年的加工经验和实践积累总结,统计如表 2、表 3 所示。

在最初加工动环的时候,粗研选择 W14 的碳化硅磨料调配研磨液进行加工,研磨后发现 2Cr13 的动环基体和陶瓷氧化铬表面出现明显的划痕,平面度和粗糙度没有达到预期目标,主要是粗糙度值偏大,根据计算出的研磨余量与磨料粒度的关系,选取磨粒号数 W7 的铬刚玉调配研磨液进行研磨,研磨完之后发现粗糙度和平面度效果有明显改进,但是与设计指标要求还有一点差距。经过进一步试验摸索,采用晶粒度更小的 W3.5 进行精研,加工后效果又有改进,能够满足设计要求,但是随晶粒度的变小,加工去量就减少,研磨时间长。对多年的工作方法不断的总结提炼,按照研磨余量 0.02~0.03mm,细化了研磨过程:粗研、半精研、精研,选择磨料的磨粒度分别为 W14、 W7、W3.5,既解决加工难点又提高了加工效率。

经过多年的操作,积累了丰富的经验,总结了加工难点及方法措施,目前工件的一次加工合格率在 85%以上,最终的合格率在 95%以上,而且工件加工质量的稳定性,也经过了飞行试验验证。

手工研磨是一项精密的加工技术,工作过程中即需要理论支持也要不断地试验摸索和总结,尤其是高精度工件的加工还要有耐心,过程中要细心和精心。这样高精度的工件加工使我们对研磨技术有了更深的认识和体会,为今后的工作提供了有力的支持,奠定了良好的基础。