玻璃的平面研磨是对不平整玻璃表面进行加工,使之具有平整而较为光洁的表面; 或者是对玻璃制品毛坯进行研磨,以达到所需要的形状、尺寸要求和较低的表面 粗糙度。目前研磨加工,应用最多的是光学玻璃和眼镜片玻璃的加工;特殊情 况下使用的压延法夹丝平板玻璃需要研磨;微晶玻璃基片和超薄玻璃基片等也需要研磨。

玻璃的研磨分粗磨和细磨,粗磨是用颗粒尺寸相对较大的磨料将玻璃表面或 制品表面粗糙不平或成形时余留部分的玻璃磨去,使制品具有需要的形状、尺寸 和平整度。采用粗磨料研磨效率高,但玻璃表面留下凹陷坑和裂纹层较大,需要 用细磨料进行细磨,直至玻璃表面的毛面状态变得较细致,最后用抛光材料进行 抛光,使毛面玻璃表面形成光滑的表面,并具有光泽。研磨、抛光是两个不同的 工序,这两个工序合起来,称为磨光。经研磨、抛光后的玻璃,称磨光玻璃。

多年来,各国有很多学者在研究研磨机理,共存的见解归纳起来大体可分为 三个阶段:磨削作用论;流动层论;化学作用论。

磨削作用论:1665 年虎克提出研磨是用磨料将玻璃磨削到一定的形状,抛光是研磨的延伸;从而使玻璃表面光滑,研磨纯粹是机械作用。这一认识延续至十 九世纪末。

流动层论:在磨削作用论的基础上,以英国学者雷莱、培比为代表,认为玻 璃抛光时,表面有一定的流动性,也称可塑层。正是可塑层的流动,把玻璃的毛 面凹凸填平,达到了抛光效果。

化学作用论:最后,英国的普莱斯顿和苏联的格列宾希科夫先后提出:在玻 璃的磨光过程中,不仅仅是机械作用,而且存在着物理、化学的作用。

比较现代的观点认为:玻璃的研磨过程首先是磨料与玻璃作相对运动,磨料 对玻璃表面进行刻划与剥离的机械作用,在玻璃上形成微裂纹。研磨料浆中的水 既起着冷却作用,同时又与玻璃的新生表面发生水解作用,生成硅胶,具有一定 的化学作用。如此重复进行,玻璃表面就形成了一层凹陷的毛面,并带有一定深 度的裂纹层。

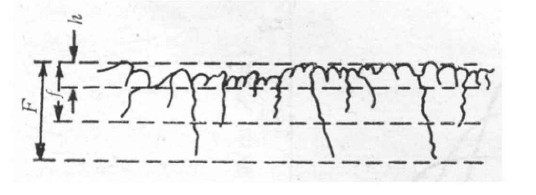

研磨后的玻璃断面如图 1.1 所示。

图 1.1 研磨玻璃断面(凹陷层及裂纹层)[18] h-平均凹陷层 f-平均裂纹层 F-最大裂纹层

根据苏联学者卡恰洛夫研究,凹陷层的平均深度 h,决定于磨料的性质与颗 粒直径[19],其关系为:

h=K1 D (1.1)

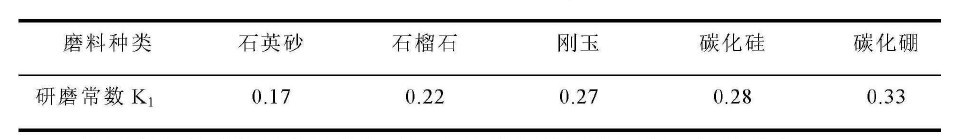

式中 K1 ――为不同磨料的研磨常数,见表 1.1 D――为磨料平均直径。

表 1.1 各种磨料的研磨常数

磨料种类 石英砂 石榴石 刚玉 碳化硅 碳化硼 研磨常数 K1 0.17 0.22 0.27 0.28 0.33

这时产生的裂纹层的平均深度f 与凹陷层的平均深度h 的关系为 f=2.3h (1.2)

而最大裂纹层深度为: F=3.7~4.0h (1.3)

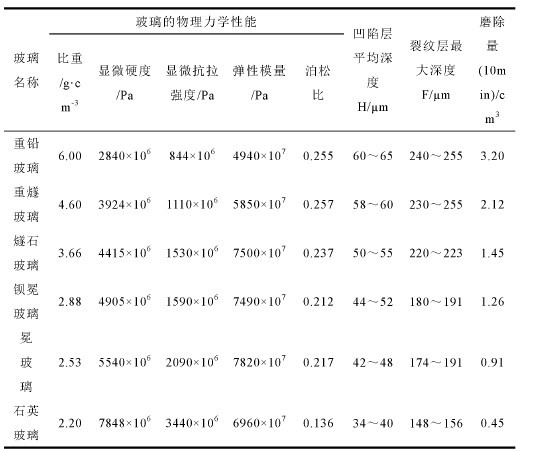

不同化学组成的玻璃,其物理、力学和化学等性能均有差异,这对研磨表面生成的凹陷层深度和裂纹层深度都有很大影响。表 1.2 为各种不同材质玻璃均采 用直径 105-150μm 的碳化硅磨料,在相同的研磨条件下研磨,所得不同玻璃的凹 陷层和裂纹层深度。从表中看出,机械强度高的玻璃,凹陷层深度和裂纹层 深度都比较小。

表1.2 不同玻璃研磨后的凹陷层和裂纹层深度

将原始毛坯玻璃研磨成精确的形状、尺寸和表面平整的制品,一般磨除量为 0.2-1mm,或者更多些。为提高效率,开始要用较粗的磨料,但由于粗颗粒磨料 使玻璃表面留下的凹陷层深度和裂纹层深度很大,不利于抛光,所以要逐级降低 磨料粒度,一般经最后一级研磨的玻璃毛面的凹陷层平均深度为 3-4μm,最大裂 纹深度为 10-15μm。