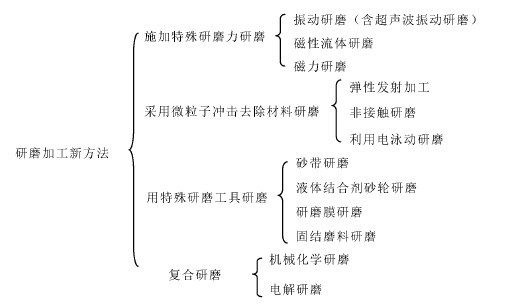

考虑到传统游离磨料研磨存在的上述诸多缺点,人们不断努力探索新的研磨 加工方法。归纳起来主要有施加特殊研磨力的研磨,用微粒子冲击去除材料研磨, 采用特殊研磨工具研磨,复合研磨等,其分类如图 1.3 所示。

图 1.3 研磨加工新方法分类

1 振动研磨

振动研磨是在传统研磨过程中在磨料与工件的相对运动过程中再附加以振 动。其主要目的是提高加工效率。如在研磨中采用振幅 12-25μm,频率为 20-50kHz 的超声波振动,可提高加工效率15 倍。复杂曲面工件的研磨中采用柔性磨 体振动研磨,可以取得很好的效果。另外,对于振动研磨的另一应用是对一些尺 寸小、形状不规则而且数量多的零件进行加工,在容器内加入工件和适量的磨料, 然后对容器加以振动,进行研磨加工。振动研磨机应用很广泛,因为它的结构简 单,适用于只对加工工件表面粗糙度有要求,而对加工面形精度没要求的研磨加工。

2 磁流体研磨

磁流体既具有液体的流动性又具有磁性材料的磁性。对磁流体施加外磁场, 在磁场力作用下,磨料与工件相对运动,而达到研磨光整个工件表面的精加工方法叫磁流体研磨。磁流体研磨加工表面效果好,加工材料范围广泛,同时可用于 加工面形状复杂的工件。

目前研究磁流体研磨的专家有很多,研究也很深入。南京航空航天大学的潘 良贤等人在磁流体研磨的机理方面进行了系统的研究,取得了一些成果,加工工件表面粗糙度(Ra)可以达到 0.005μm[27]。哈尔滨工业大学的金洙吉等人利用磁 流体研磨方法加工陶瓷球状工件,得出了研磨参数与研磨效率的关系,证明这种 加工方法的高效性和高质量性,取得了较好的效果。日本的河田研治等人主要 探讨了磁流体研磨工艺参数等的作用规律,从而为磁性流体研磨机理的后续研究 奠定了基础。日本的黑部利次等人也从事着相关方面的研究,他们主要研究了磁 流体研磨各种复杂型面工件,以及磁场分布情况对研磨效率的影响。这些研 究成果对磁流体研磨加工方法的应用起到了促进作用。

3 磁性磨料研磨

磁性磨料研磨是选用具有磨削作用的磁性材料作为磨料,对其施加外磁场, 磨料受磁场力的作用于工件表面接触,并产生压力。当工件与磨料存在着相对运 动时,磨料对工件表面产生研磨切削作用。这种加工方法的优点是通过控制 磁场强度,很容易控制研磨压力;并且因为是柔性研磨,对研磨加工工件的形状 要求较低;可用于零部件自动化生产加工。

目前日本在磁性磨料研磨方面研究得较为全面。宇都宫大学的遭村武男等人, 探讨了磁性磨料研磨机理,讨论了不同磁性磨料对各项研磨参数的影响。他们还 研制出磁性材料研磨的相关装置,其中有轴类、平面研磨装置,还有采用离心力 研磨的、回转磁极的、永久磁铁磁场的研磨装置。不仅如此,专家们还研究了磁显示屏玻璃加工用树脂金刚石研磨盘的制备及磨削性能研究 8 性磨料加工方法在复杂面形的工件研磨中的应用,比如球形曲面研磨和圆柱面研 磨等。其中对圆柱面研磨加工研究尤为详细,考察了各种研磨参数对圆柱度、圆 度及加工表面粗糙度的影响。除此之外,我国还有其他一些学者从事着磁性 磨料研磨方法研究,也取得很多成果。

1 弹性发射加工

弹性发射加工(EEM)是利用微粒子在被加工材料表面上滑动以产生研磨作 用的加工方法。微粒子对被加工材料表面以近零角度冲击,在被加工材料表面产 生较大的切削力,在被加工材料内部不产生塑性变形,只产生微量的“弹性破坏”, 以进行研磨加工。弹性发射加工的去除量可以控制在 1-10 个原子级,加工表面粗 糙度(RMS,均方根)可以达到 1nm,加工平面度可以达到 λ/20(λ 为光带波长)。 20 世纪 70 年代起,日本一些专家从就对弹性发射加工(EEM)进行了比较深入 的研究,探讨了有关弹性发射加工的机理和加工材料的加工质量的影响因素等, 取得了一些成果,研制出数控弹性发射加工设备[31]。

2 非接触研磨

非接触研磨是以弹性发射加工(EEM)作为基础发展起来的一种加工方法。 相比较弹性发射加工,非接触研磨中,研磨盘与工件之间不会直接接触。被加工 工件浮在研磨液之上,研磨盘转动时,研磨液随之转动,研磨液中的悬浮磨粒对 工件表面进行冲击,产生研磨作用。日本的一家研究所研制出型号为 SP46 的非 接触研磨机,可以加工尺寸 φ170mm 的工件。该仪器加工出的硅片表面粗糙度可 达到 2nm;加工 φl00mm、厚度为 30mm 的 BK7 光学玻璃,平面度可达到 0.031μm, 表面粗糙度(RMS,均方根)可达 3. 8nm。该仪器适用于光学材料及微电子材料 的精密加工和超精密加工[33]。此外 Mitsuakira IKEDA 等人还研究了非接触球面研 磨,取得了较好的效果,研磨后工件表面粗糙度(Rmax)可以达到 2nm[34]。

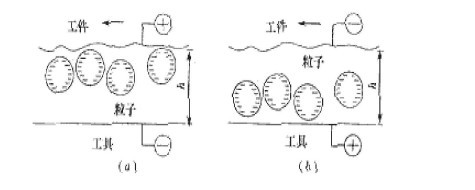

3 电泳动研磨

电泳动研磨是利用电泳现象进行表面加工的方法,其原理示于图 1.4 中。当两个不同材质的物体接触时,在接触界面上正负电荷会产生分离,使两个接触物 体之间产生一定的电位差,这种正负电荷相对存在的现象叫作界面双电荷层。施 加平行电场在这个界面,使其两侧的电荷变向,静电力随之改变方向,电荷在静 电力的作用下产生运动,这种现象叫作界面电泳动现象。悬浮在研磨液中的 磨料之间也会存在这种界面双电荷层,存在电泳动现象。因此可利用电泳动现象 使磨料运动,对工件进行研磨。

电泳动研磨主要有如下两种,假设悬浮于液体中的磨料带负电荷:

(1) 悬浮磨料集中于加工工件表面的电泳动方法:加直流电压,使加工工 件表面为正极,与其相对的研磨工具(电极)面为负极,磨粒受电场力的作用向 加工工件方向运动,如图 1.2(a)所示。根据电场理论分析可知,磨料作用于加工 工件表面的动能随所加电压的增加而增大。

(2) 悬浮磨料集中于研磨工具面的电泳动方法:如图 1.2(b)所示,加直流 电压,使研磨工具面为正极,加工工件面或其他电极为负极,磨粒受力向对置的 研磨工具面方向移动,磨料和对置工具面之间产生摩擦力,磨料随工具面运动, 对工件加工面作用与所加电压成正比例的动能,产生研磨作用。

图 1.4 磨粒电泳研磨图

(a)工具为负极 (b)工具为正极

1 砂带研磨

将磨料粘在柔性基体上,制成砂带,安装在机床上,砂带与被加工工件间相 对运动,产生研磨作用。砂带研磨可用于各种曲面的加工。日本的长谷川素由等 人在砂带研磨方面进行了较为深入的研究,取得了较多成果[36,37]。目前,砂带研 磨加工方法的应用越来越广泛,市场上已有砂带研磨加工设备出售。

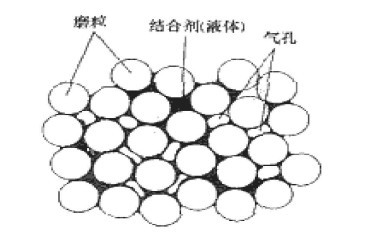

2 液体结合剂砂轮研磨

液体结合剂砂轮研磨是近年来逐渐受到重视的研磨加工新方法。日本的河田 研治等人在液体结合剂砂轮研磨方面做了许多研究工作,取得了较好的效果。 采用液体结合剂砂轮研磨方法,加工工件表面粗糙度可达到 0.01μm 以下。该研 磨方法主要特征是采用了液体结合剂砂轮。液体结合剂砂轮组织结构如图 1.3 所示。

图1.5 液体结合剂砂轮结构示意图

液体结合剂砂轮的结构与传统砂轮大体相同,但是液体结合剂砂轮的结合剂 不是传统的金属、陶瓷、树脂结合剂等固体,而是水,酸性、碱性溶液或各种油。 利用液体的表面张力和附着力将磨料牢固地粘结起来形成稳定结构,组成液体结 合剂砂轮。液体结合剂砂轮的磨料比较容易脱落,与传统的砂轮相比砂轮耐磨性 比较差。若作为结合剂的液体含量过多,磨料与液体结合剂就混合成糊状,砂轮 成型困难;相反,如果液体结合剂含量过少,结合剂对磨料的把持力很小,砂轮 的磨损速度非常快,砂轮耐磨性差。根据两方面情况,调整液体结合剂和磨料的 配比,以求获得最佳研磨效果。

采用液体结合剂砂轮研磨的优势如下:

(1) 当加工工件的加工精度、加工质量与普通固体结合剂砂轮研磨一样时, 加工效率能高于普通固体结合剂研磨几倍。

(2) 磨料自锐性好,能保持高效率稳定研磨。

(3) 液体结合剂砂轮成型非常容易,适用于各种曲面复杂形状的研磨。

(4) 可以制成尺寸很大的砂轮。

(5) 砂轮的制备只需要合适的磨料和适宜的液体结合剂,所以加工工件的 表面质量的影响因素减少,容易控制。

(6) 由于结合剂可以使用酸性溶液和碱性溶液,可选择原料广泛,所以可 用于化学原理去除材料的研磨和有吸湿性的特殊工件的研磨。

(7) 由于液体结合剂砂轮没有普通固体研具的连续弹性,故可进行无塌边的研磨。

(8) 液体结合剂砂轮不存在普通固体结合剂砂轮的烧制工艺等,制造周期 短,制造成本低。

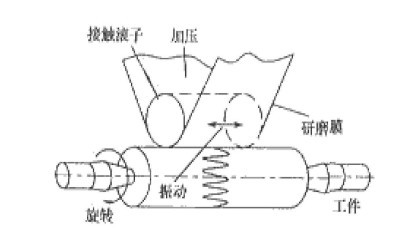

3 研磨膜研磨

研磨膜是近几年发展较快的一种新的研磨加工工具。市场上常用的研磨膜是 附着有磨料的聚酯膜。研磨膜加工原理如图 1.6 所示,在研磨过程中,研磨膜在 接触滚子的作用下,压向工件,工件旋转,接触滚子也旋转,带动研磨膜相对工 件移动,从而产生研磨作用。研磨膜上的磨料厚度均匀,聚酯膜较砂带(由布或 纸做衬底)强度高,可通过控制研磨膜上的磨料尺寸,控制研磨加工的工件表面 粗糙度。

图 1.6 采用研磨膜研磨示意图

日本千叶大学的樋口静一等人对用研磨膜研磨进行了较为详细的研究。为了研究研磨加工机理,他们探讨了研磨力、去除量和已加工表面粗糙度等的变化规 律,并研究了接触滚子、研磨膜和工件相互间的接触情况和研磨膜的研磨性能, 包括膜上磨料的粒度及厚度对膜的性能影响。通过实验较好地解释了工件已加工 表面粗糙度、加工精度及去除量等变化规律。此外,他们还利用有限元法探讨了 一些工艺参数的影响,如聚酯膜厚度、连接厚度、磨粒的形状、磨粒尺寸等,为 工业应用设定参数奠定了基础[32]。除此之外,还有人对采用研磨膜实用化研磨做 了许多研究工作,取得了一些成果。

1 机械化学研磨

机械化学研磨是在相对运动的两个物体的接触点上产生固相反应,生成了反 应生成物,出现原子级的脱落,从而实现加工目的。目前,人们所进行的机械化 学研磨加工研究,主要是针对具体加工对象的应用研究。日本崎玉大学的土肥俊 郎从事超大规模硅芯片机械化学研磨加工研究,取得了相当好的结果,工件已加工表面粗糙度最高达 1nm,平面度 1-3μm[32];崎玉大学的河西敏雄研究了机械化显示屏玻璃加工用树脂金刚石研磨盘的制备及磨削性能研究 12 学研磨加工 GaAs,也取得了很好的效果,加工后的表面粗糙度为 Ry0.1-0.3nm[41]; 森山茂夫等人研究了机械化学研磨加工半导体材料;田村利夫等人研究了机械电化学加工黑色金属;A.O.Hara 等人研究的是利用这一加工方法提高反射镜的质 量和加工效率。这些研究促进了机械化学研磨法的广泛应用,使这一加工方法 更加完善。

2 电解研磨

电解研磨是应用较早的电化学复合加工工艺,可蚀除金属表面大的粗糙度而 使表面平整;也可蚀除金属表面微观不平,使其光滑成镜面。电解研磨原理是通 过电解蚀除表面金属,但在蚀除过程中,会产生钝化膜,所以再加上机械研磨, 去除表面微观高点的钝化膜,使其能继续电解蚀除,如此反复进行,从而使加工 表面逐渐平整光滑。这种加工方法可以消除传统流体磨料研磨加工在工件表面产 生的加工变质层,因此受到了人们的重视,国内外许多学者从事着这一加工技术 的研究。哈尔滨工业大学刘晋春等人,研究了电解研磨中,电解和磨粒研磨复合 作用机理及主要参数的影响规律。结果表明该成果能在短时间内获得 Rz 值小于 0.05μm 的大面积镜面,而且适合于加工不同曲面[43]。日本日立造船株式会社的前 烟英彦在这方面进行了较多的研究,取得很多成果,研制了电解研磨加工机,并 指出电解研磨适合于加工太阳能电池基板、集成电路基板、反射镜、装饰镜、型 钢、美术品等各种平面、内外圆表面[32,44]。近年来鸭川昭夫也对电解研磨进行了 研究,探讨了电解液,研磨装置,不同工件材料的电解研磨性能及各种不同面形 工件的加工技术。此外还有人对电解研磨进行了改进[32]。北京理工大学的陈幼松 探讨了在电解研磨中应用电火花加工技术,开发了电解电火花复合研磨加工方法。 采用这一新方法加工 SiC 陶瓷,可提高加工效率4 倍。杭州电子工业学院的文 贵林利用粘弹性磨料布进行电解复合加工镜面,也取得了很好的效果,并研制出 相应的加工装置。

以上所介绍的各种新的研磨加工技术,主要目的是提高研磨加工质量和加工 精度,但绝大部分都没能有效地提高加工效率,特别是在降低加工成本方面效果 甚微。这些新的研磨加工方法,仍不能改变传统研磨在人们心目中的加工精度高, 加工效率低,加工成本高的印象。根据目前研磨加工现状,本文重点研究采用固 着磨料高速研磨方法来提高研磨加工精度、加工质量、加工效率及精度的稳定性, 并且可期望有效地降低研磨加工成本。文章来源:http://www.szlapping.com/